| Главная » Статьи » Мои статьи |

|

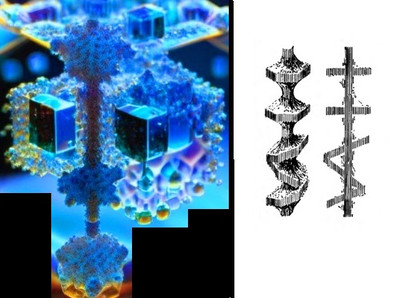

Это изображение шиш-кебабной структуры модулированной цепи полимера. Шиш-кебаб - принятое международное название этих структур полимеров ( были обнаружены с помощью сканирующий электронной микроскопии и с тех пор являются, как бы каноном типовой структуры). Справа - иллюстрация из "Справочника химика". Слева - рисунок ИИ по моему промту. Так что на картинке "дедуля" играет на стилизованной гармошке шиш-кебабных цепей полимеров, модулированных пикомодуляторами. Картинка иллюстрирует прочность и эластичность "физического" вулканизата шиш-кебабов в резину пикомодуляторами с кристаллитными фрагментами. А также возможность разрыва вулканизата по стэкинг - кристаллитным вулканизационным "мостикам" с лёгкой последующей "вулканизацией" - что выгодно отличает грамп (gramp) полимеры от серных, перекисных вулканизатов и ПУ :

В начале 2000-х я обратил внимание на публикацию (США) о создании "керамической резины". Она была эластична до 2000 град С. Конкретные параметры не приводились. Я тогда сделал свою "керамическую резину" :"Лаки и эмали полиметилалюмофенилсилоксановые термостойкие" ТУ 2311-017-36239053-05 . Существует правило: подобные материалы надо "запекать" при Т запекания на 10-200 выше Т эксплуатации. Я "запекал" свою эмаль на газовой горелке. Контроль я осуществлял по Т красного каления стали (ни термометров, ни термопар таких у меня не было, впрочем, и муфеля для таких температур тоже). Поэтому я в ТУ записал 5000 С (хотя эмаль выдерживала и белое каление стали). Испытания были очень эффектны: стальную пластинку с нанесённой эмалью калили на газовой горелке до красна, сразу бросали в воду (ш-ш!) и гнули вокруг стержня Тот пикомодулятор был с коротким алифатическим "хвостом", который легко "отгорал" без дыма, оставляя на пластине керамическую эластичную плёнку. Потом я сделал другой пикомодулятор "Кристабеллит" (в цехе около 6 мес делали ). Это был кристаллизующийся ПМ. Он давал упругие резинистые плёнки и держал Т 3000 С (термопарой). Пром/спроса ни на 500, ни на 700 градусные эмали не было. И я отозвал тех/инструкцию. А потом не стало дисперсий на метакрилатах - их сочли наркогенными. А я их использовал в качестве временного крепления плёнки (каркаса) при комнатной температуре. Те ПМ (2005 года) давали эластичную на изгиб резину. А с нынешними ПМ возможно получение резин с физической вулканизацией за счёт сил Лондона ( разновидность вандерваальсовых сил) - сопряжения пи -электронами компланарных фрагментов цепей. Такие композиции априори имеют возможность реализации энтропийного механизма эластичности и возможно будут работать на сжатие при высоких температурах. Устойчивость их работы - в получении апериодических кристаллитных структур Шрёдингера. Но, это уже очень серьёзное лаб/обеспечение нужно: запекание и контрольные приборы для высоких Т. Из подобных композиций возможно формование термостойких резин для прокладок, манжет. Элемент свободы.

Вкратце перечислю материалы, которые получаются на основе гпм полимеров: 1.Напыляемая гидроизоляция - покрытие, устойчивое к царапанию и надрезам. Наносится обычным оборудованием (пневмораспылитель, валик или кисть), "время жизни" варьируется по требованию потребителя от 2 до 6 часов. По физико-химическим параметрам не уступает ПУ и полимочевинам. Превосходит их по простоте нанесения и низкой токсичности. Имеет более низкую себестоимость. Подробное описание - см. инверсный латекс.2. Прямой латекс катионный с введёнными целевыми модификаторами. Время жизни варьируется от 2 до 6 часов (или, в случае однокомпонентного варианта, по "команде")3. Бустер адгезии ТУ 5770 – 42 – 36239053 – 23. Работа нашего бустера (праймера) основана на эффекте стэкинга (что обеспечивает высокие показатели по адгезии к ПЭТФ) и структурно функциональных особенностях молекулярных цепочек, приводящих к возникновению довольно больших (суммарно) сил лондонской дисперсии (что заметно по адгезии к ПЭ плёнке, по крайней мере до - 260 С).4.Композиция на триазиновых полимерах с пикомодуляторами - без растворителей и воды.5.И другие, которые я уже приводил в качестве примера и описывал... . | |

| Просмотров: 279 | | |

| Всего комментариев: 0 | |